ZERO DOWNTIME – Como a manutenção preditiva está revolucionando a produção automotiva

Rebeca Tarragô | 27th junho 2022

Na produção automotiva, a linha nunca para. Em média, um motor sai da linha de montagem a cada 14 segundos – durante os períodos de pico, mais de 6.000 motores são produzidos todos os dias úteis. A indústria automotiva também possui padrões muito altos para precisão do sistema. Várias estações de produção e linhas devem estar alinhadas entre si e precisam estar operando de forma sincronizada… qualquer dano afeta toda a linha de produção. Para evitar paradas não planejadas e falhas do sistema, muitas fábricas automotivas ao redor do mundo já estão usando conceitos modernos de manutenção com manutenção preditiva.

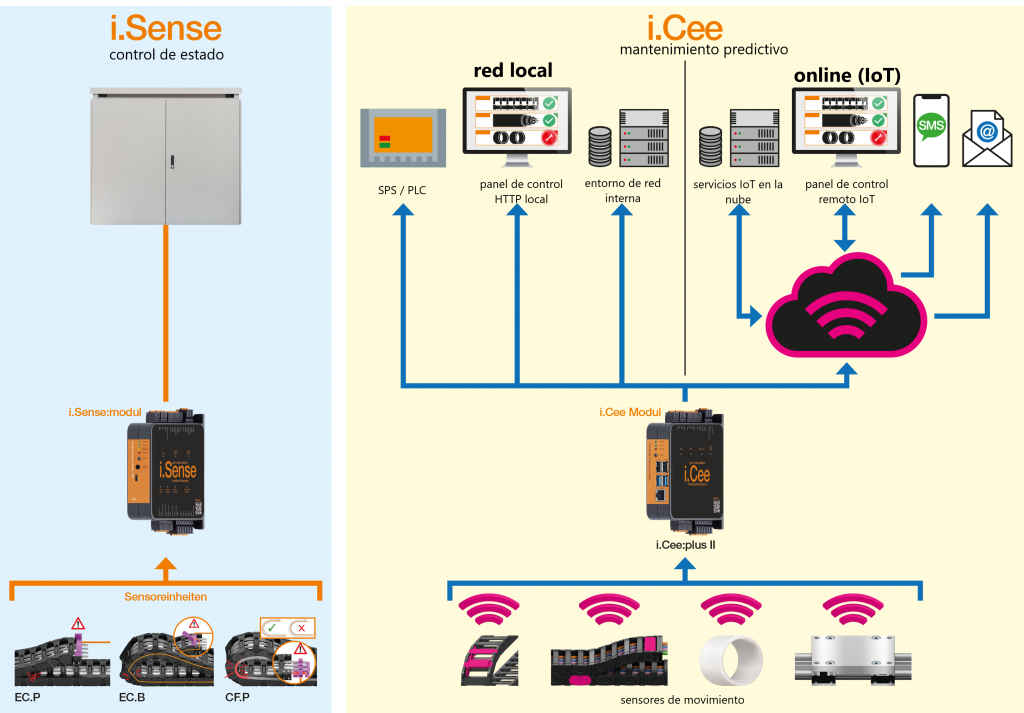

Na construção de carrocerias, os processos são especialmente delicados. Se uma peça da máquina parar, toda a linha de produção para de funcionar. Para manter um olhar constante sobre os cabos elétricos e sistemas de alimentação para os robôs em movimento rotativo e movimento linear no sétimo eixo, a igus desenvolveu o i.Sense, sua solução de monitoramento de condições. Ele fornece informações sobre o status operacional atual em todos os momentos, detecta irregularidades imediatamente e evita de forma proativa paralisações desnecessárias da máquina.

Em geral, monitoramento de condição significa monitoramento regular ou contínuo da condição da máquina, por exemplo, quanto ao desgaste. É realizado em busca de dois objetivos: confiabilidade e eficiência da máquina. Se plásticos inteligentes forem usados para monitoramento de condições, eles relatam imediatamente quaisquer estados operacionais inesperados, desligam o sistema ou soam um alarme. Os fabricantes automotivos usam esta função para minimizar falhas do sistema e tempo de inatividade:

- Detecta o status da máquina regularmente ou continuamente

- Usa desligamento rápido para evitar falhas

- Gravação de dados com módulos i.Sense

- Comissionamento ou retrofit simples e eficiente de sistemas existentes

i.Cee segue o i.Sense – a solução para manutenção preditiva na fabricação automotiva

A linha de produção tem altas demandas de confiabilidade o equipamento. As várias estações, algumas das quais com percursos longos, formam um sistema complexo e altamente dinâmico; qualquer dano afeta toda a linha de produção. Idealmente, a produção funciona sem interrupções e as paralisações podem ser planejadas de forma sensata com a ajuda do i.Cee, a solução de manutenção preditiva de plásticos inteligentes.

O elemento central do sistema de manutenção preditiva é o software i.Cee. Trabalhando com sensores na esteira porta cabos, uma bucha deslizante ou em uma guia linear, ele transforma os produtos padrões de catálogos em produtos inteligentes. Esta atualização cria a capacidade de determinar a vida útil máxima dos seus produtos igus e o momento perfeito para manutenção. O software que fornecemos e alguns sensores transformam produtos padrão disponíveis em estoque em um sistema de fornecimento de energia inteligente ou tecnologia de bucha inteligente em pouco tempo:

- Evite paradas de produção que implicam em altos custos e perda de produtividade

- Prevê a manutenção com precisão

- Maximiza a vida útil dos componentes que você está usando

- Um passo simples para integrar seu(s) sistema(s) aos conceitos da Indústria 4.0 em rede

A montagem final dá os retoques finais na cadeia de produção. Mas processos suaves não são menos necessários aqui do que no início da produção. Manipuladores, que muitas vezes auxiliam as pessoas na fabricação durante esta etapa, devem ser fáceis de mover. Aqui, as esteiras porta cabos leves, mas resistentes feitas de polímero, são perfeitas. Os rolos de suporte permitem que até mesmo longas distâncias sejam cobertas de forma consistente nessas aplicações.

As melhores práticas de OEM mostram de forma impressionante as vantagens da manutenção preditiva

Um exemplo prático de um conhecido OEM do sul da Alemanha: a esteira porta cabos de um robô foi previamente verificada visualmente pelo técnico de manutenção. O robô tem seis graus de liberdade e funciona 24 horas por dia, sete dias por semana. Sem tecnologia inteligente, a esteira era previamente examinada quanto ao desgaste a cada três meses e substituída conforme necessário – ou seja, se houvesse danos visíveis. A quebra, no entanto, muitas vezes ocorria dentro de um desses ciclos porque os programadores da máquina faziam alterações mínimas ou porque danos mínimos não podiam ser detectados a olho nu. Às vezes nada acontecia por muitos meses de cada vez, mas então o próximo trimestre teria dois incidentes de grandes danos. Desgaste e defeitos em componentes dependem de uma multiplicidade de influências externas que dificilmente podem ser obtidas previsões confiáveis – especialmente em ambientes de produção altamente complexos como na fabricação automotiva. plásticos inteligentes i.Cee introduz a manutenção preditiva para a fabricação automotiva em apenas alguns passos.